Diseño, optimización y certificación de componentes de la turbina

Período

2007-2023Sector

Mecánico EstructuralServicio

Cálculo estructural de componentes de aerogeneradoresCONTEXTO

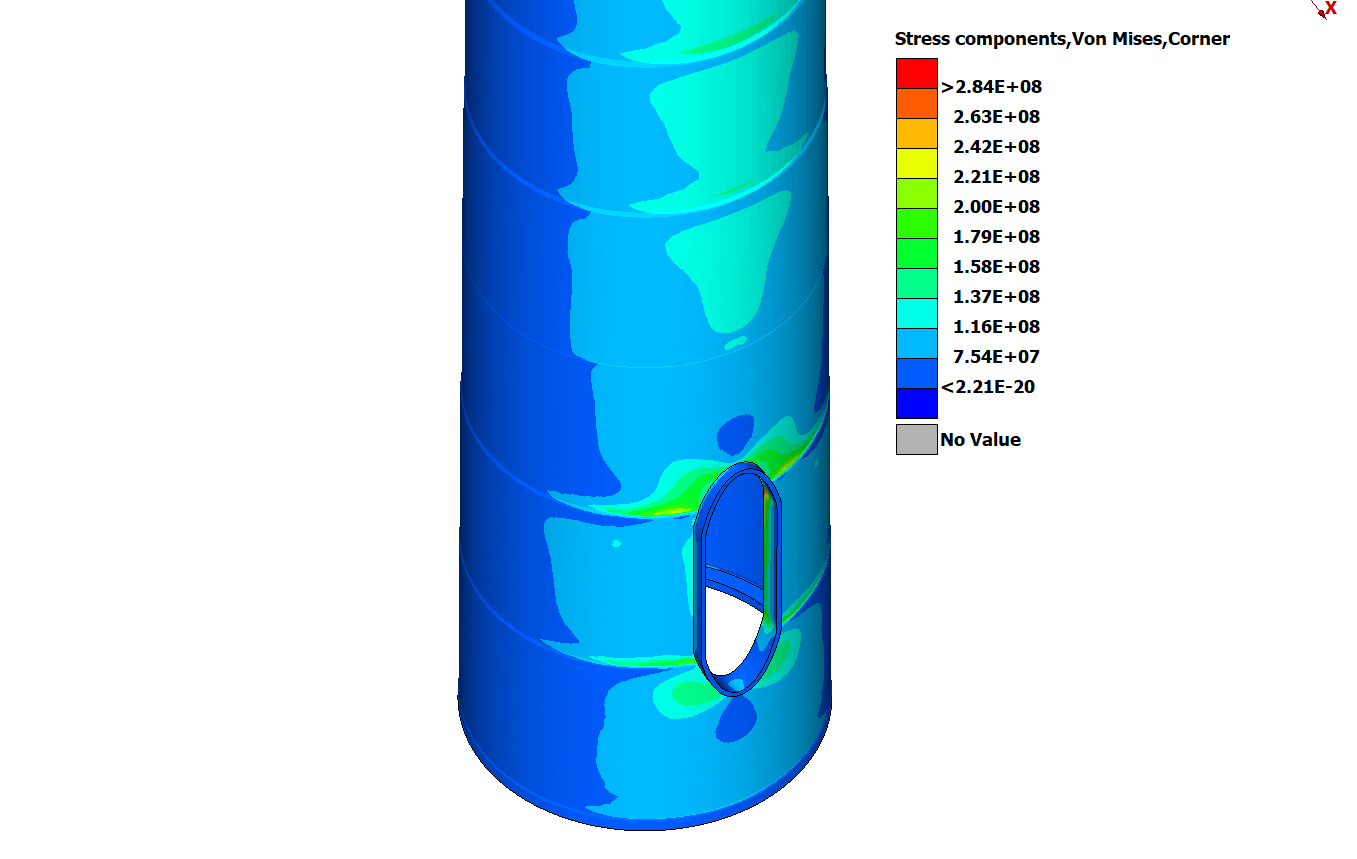

Los componentes de aerogenerador deben analizarse estructuralmente para verificar su integridad y supervivencia al histórico de funcionamiento previsto. La metodología del análisis requiere de un nivel avanzado de modelización matemática y un alto grado de detalle para poder ofrecer resultados válidos. SOLUTE realiza estos análisis, asegurando la vida estructural de los componentes del aerogenerador, desde la pala hasta la estructura de cimentación.

La industria eólica diseña y desarrolla continuamente nuevas máquinas en el marco de la búsqueda de una mayor eficiencia energética y económica que impulsen el crecimiento de la cuota de este tipo de energía. Es de vital importancia en el desarrollo de un nuevo aerogenerador asegurar su integridad estructural, tanto del conjunto como de cada una de sus partes y uniones mecánicas, pues se trata de una máquina rotativa sometida a cargas de considerable magnitud. El proceso de certificación ante entidades acreditadas al que debe someterse cada nueva máquina asegura que sea así y establece unas pautas precisas para el análisis previo a la ejecución de la experimentación con prototipos con objeto de verificar los resultados.

RESULTADOS

Las tareas CAE ejecutadas durante la fase de desarrollo permiten adoptar, de una manera muy dinámica, alternativas de diseño o conceptual frente a resultados insatisfactorios, o por otro lado la optimización en coste de las piezas que ya logren el rendimiento estructural esperado. Además, los modelos FEM permiten conocer más allá del resultado último de los objetivos estructurales, aportando a una comprensión general del comportamiento estructural, del papel de cada parte en el conjunto de la estructura, del conocimiento del camino de las cargas y su distribución, así como de la sensibilidad a los cambios. En definitiva, a un mejor y más profundo conocimiento de la máquina, sus estructuras y componentes como base sólida para la toma de decisiones que orienten eficazmente en la fase de desarrollo.

EXPERIENCIA

SOLUTE colabora con frecuencia y se implica de manera directa con los OEMs (Fabricantes de Equipo Original) líderes del mercado internacional en nuevos desarrollos. Asimismo, lo hace también con propietarios de parques que, sin ser dueños de la tecnología, desean acceder al plano de conocimiento de comportamiento estructural para gestionar acciones de O&M y extensión de vida.

Los modelos FEM deben ser alimentados por las cargas mecánicas para los diversos escenarios contemplados por la norma y que son obtenidos previamente mediante el cálculo con modelos aeroelásticos del aerogenerador.

METODOLOGÍA

El análisis se realiza mediante herramientas CAE (cálculo asistido por computación) empleando el Método de los Elementos Finitos (FEM) y complementado con cálculo analítico. Para llevar a cabo estos cálculos se emplean códigos FEM comerciales (ANSYS, OPTISTRUCT, PAMCRASH) sobre los que, aún con diferencias por su origen, prevalecen las normas de buena práctica en modelado, los criterios de analistas expertos y la base de una amplia experiencia.

Se deben crear modelos de distinta magnitud en función del papel estructural que desempeña el componente que es objeto de análisis: la escala varía así desde modelos globales, muy amplios, conteniendo toda la Nacelle e incluso la torre, pero con menor discretización por economía computacional, hasta submodelos de detalle para secciones de una parte que permiten una mayor precisión del valor y localización.

Los modelos FEM deben ser alimentados por las cargas mecánicas para los diversos escenarios contemplados por la norma y que son obtenidos previamente mediante el cálculo con modelos aeroelásticos del aerogenerador. Los cálculos FEM permiten extraer el estado tensional para casos de extrema y también de fatiga, con el objetivo de que se pueda asegurar no sólo la supervivencia ante dichos eventos extremos, sino a lo que aún tiene mayor relevancia: asegurar la vida a fatiga estructural de cada componente y unión por la duración prevista. Esto es posible por el carácter determinístico propio del cálculo de las cargas mecánicas, que dan una información de la evolución el tiempo.

Así el postproceso de fatiga combina el estado tensional con su variación histórica para contrastar con las propiedades del material y determinar mediante la regla de Miner el daño acumulado en el intervalo de tiempo considerado.

Los modelos suelen incluir aspectos avanzados como la no-linealidad en la transmisión de carga por los contactos friccionales presentes (rodamientos, uniones atornilladas), y la precarga o pretensión de montaje de las uniones atornilladas de alta capacidad (buje a pala, buje a eje, sistema de yaw, etc.). Este análisis sigue rigurosamente procedimientos exhaustivos con altos estándares que exigen las entidades certificadoras (DNV-GL, TÜV) para la certificación de la nueva máquina. Se aseguran así de la fiabilidad y precisión de los resultados, lo que es una muestra del rigor del método y proceso. En el proceso de análisis estructural, se aplica además de la normativa eólica específica (IEC-61400), normativa de análisis estructural (VDI-2230, Eurocode 3), y guías específicas de las certificadoras (DNVGL-ST-0361…).

Nuclear

Diseño y optimización de componentes estructurales en centrales nucleares

Capacidad que garantiza la integridad del reactor, así como la seguridad contra posibles escapes de radiación en espacios restringidos y protegidos ante condiciones adversas, como terremotos o huracanes.

Eólica

Smart Grid, microrredes y sistemas energía transactivos

Estudio para proporcionar paradigmas inteligentes al análisis de los mercados eléctricos en tiempo real y obtener así una gestión idónea de la red eléctrica de distribución.